Кровельная черепица должна отвечать одновременно многим, порой взаимоисключающим друг друга требованиям. Хорошая керамическая черепица должна иметь точные размеры и форму, не иметь таких дефектов, как изломы, разрывы, вздутия, сколы и трещины. Она должна быть одновременно в достаточной мере пористой и непроницаемой для влаги, она должна быть стойкой при эксплуатации в сложным погодных условиях. Каждый этап производства керамической черепицы имеет свои особенности и требует пристального внимания.

Начало производства – в глиняном карьере, где добывают ценное сырье. Как правило, такие карьеры являются собственностью заводов-изготовителей черепицы. Добычу ведут с помощью экскаватора. Встречающиеся крупные инородные включения удаляются. Для приготовления качественной сырьевой смеси используют глину нескольких сортов, каждый из которых имеет подходящую пластичность.

В приготовлении сырьевой смеси можно выделить несколько операций. Сначала производится первичная обработка смеси в засыпном устройстве, куда для получения нужного состава подсыпают черепичную муку или кварцевый песок. Затем сырье попадает на мельницу, где его разминают и измельчают. Следующий этап – измельчение в вальцовой дробилке посторонних включений (гумус, кусочки кварца, известняка) для снижения их отрицательного влияния на качество черепицы. После измельчения глина транспортируется в хранилище, где к ней добавляется вода. Длительность нахождения в глины в хранилище тоже очень сильно влияет на качество готовой продукции.

После выдержки в хранилище сырье тонко измельчается на вальцовой дробилке. На этом этапе глиняная масса уже имеет необходимую для формования пластичность. Заготовки черепицы формуются с помощью пресса. Автоматические устройства перекладывают заготовки на рамки и перемещают их в сушильные установки, где они сушатся при температуре, не превышающей 100°С и точно поддерживаемой влажности воздуха. После испарения влаги заготовки становятся твердыми и уменьшаются в размерах. Сушка длится в течение примерно 16 часов. Быстро сушить нельзя, так как при усадке могут появиться трещины. Просушенные заготовки в течение достаточно большого времени обжигаются в кольцевой или туннельной печи.

Обжиг начинается с предварительного прогрева заготовок, далее идет собственно обжиг и охлаждение. При высокой температуре в глине идет химическая реакция по превращению силикатов, после чего она становится нерастворимой в воде. Внутренняя структура глины меняется полностью. Под воздействием высокой температуры получается строительный материал, который способен выдерживать значительные нагрузки, не пропускает воду и стоек к действию погодных факторов.

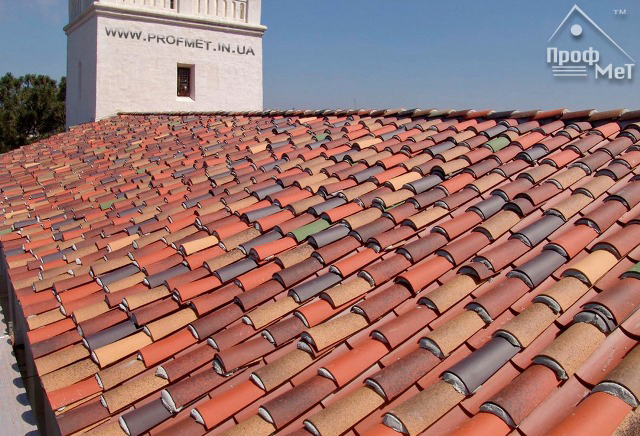

Прошедшая окончательный обжиг черепица приобретает окончательный цвет, который зависит, в первую очередь, от исходного сырья. Из глины с высоким содержание примесей железа получится черепица с красным оттенком, если же преобладают примеси марганца, то черепица будет иметь темно-коричневый цвет. Цвет корректировать добавлением минералов во время ее подготовки. Для окрашивания черепицы в массе применяется добавление магнезита (светло-красный цвет), манганита (темно-коричневый цвет). Можно окрасить только поверхность черепицы путем погружения ее в ангоб (глиняную суспензия определенного цвета). Можно ангобом заготовки опрыскивать. Эти операцию выполняют перед окончательным обжигом.

Если перед окончательным обжигом окунуть черепицу в глазурь или опрыскать ею, то после обжига будет получена глазурованная черепица. При обжиге глазурь плавится, делает поверхность гладкой и окрашивает в заданный цвет.

Выпускается и агломерированная (клинкерная) черепица. Она обжигается при температуре почти равной температуре плавления глины. В процессе спекания имеющиеся в глине поры закрываются. Клинкерная черепица темнее, чем обычная и имеет более гладкую поверхность.

На заключительном этапе керамическая черепица проходит первичный контроль качества, а при частичных изменениях в технологии производства – типовые испытания. При контроле качества, отобранные из больших партий образцы черепицы проверяют на морозостойкость, прочность на изгиб, водонепроницаемость, точность размеров и соответствие форм. Результаты контроля регистрируют. Как правило, на каждую двухсотую черепицу наносят заводскую маркировку, дату и сорт.